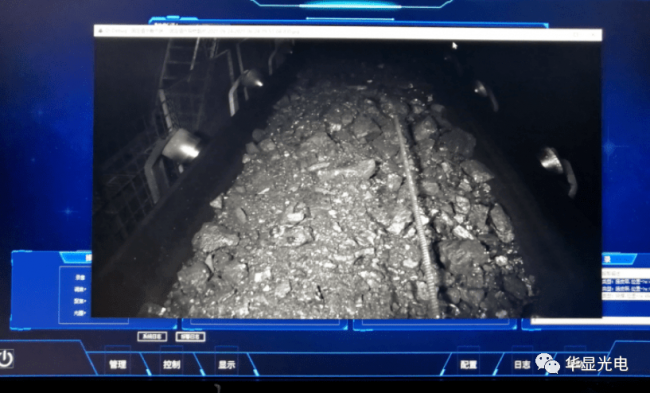

暗态漏光

这种现象是如何造成的呢?如何改善才能有效降低黑态亮度均匀性呢?

下面介绍一篇2018年4月发表于《液晶与显示》的成都京东方的工程师的一篇paper;文章主要从液晶面板受外力方向,针对机构干涉及FPC应力两方面的影响因素设计实验,确定出利于提升黑态均匀性的设计方法或管控标准。

下面我们一起来回顾一下文章的主要内容:

1、黑态漏光的产生的机理:

黑态漏光的机理解释

2、文章根据不同的因素总结如下,我这边做了一下归纳.

①机构干涉:

a、平整度,平整度主要是被背光平整度和铁框平整度,异常时,可造成液晶面板受力,对应位置产生黑态漏光;铁框平整度≤0.24mm,背光平整度≤0.27mm时,黑态均匀性≥50%;为提升黑态均匀性,对背光平整度管控要求如下:7寸以下0.2mm,7~12寸 0.3mm,12寸以上 0.35mm;通常铁框的平整度要求0.2~0.3mm。实际使用中在平整度的规格制定时需同时考虑供应商的能力及液晶面板对平整度的敏感度.

b、背光卡扣设计,某些不良品中黑态漏光发生在角落,分析为角落卡扣及与角落距离过大引起的胶框翘起,形成漏光,因此需要按照图示的方式采用闭口设计,同时卡扣与角落距离不易过大;车载9寸屏幕,15mm→8mm,黑态变化良率提升20%

c、缓冲胶带设计,(1)背光缓冲胶带可降低背光平整度异常对漏光的影响,设计相关性较大的为背胶方式、胶带压缩量及粘性。(2)背胶方式主要指与液晶面板接触面,可分为全背胶、不背胶、分断背胶,配合0.8mm、0.6mm、0.4mm厚的胶带,采用同一批平整度为0.35mm BLU分别组成模组,测试其黑态均匀性如图;1泡棉压缩量越大,对平整度适应能力越强,为避免黑态漏光,压缩量应大于背光平整度的管控上限,一般平整度管控0.2~0.3mm,根据泡棉压缩比计算,建议泡棉厚度管控0.6mm以上。泡棉背胶面交和粘性越大,背光平整度异常时形成的应力越大,漏光的风险越大,因此背光设计中建议采用低粘性背胶或不背胶,若考虑异物风险,可采用分断背胶;

2、FPC应力改善:FPC区域有较长的空白区,无实际线路连接,单弯折区过长,弯折后应力增大,分段设计应力较小,实际产品漏光也相对较轻微;

a、PI厚度:FPC在弯折区PI的厚度,直接影响FPC反折应力,现进行PI厚度为0μm,25μm,75μm的备胎均匀性的研究,PI越薄,其黑态均匀性越好;但是使用时需要考虑FOG bonding、FPC抗弯折性能、FPC本身线路保护,建议采用25μm;

b、实际设计中FPC长度计算应考虑各部件公差,FPC过紧或过松均有可能造成不良,因此实际FPC设计中需预留足够FPC弯折长度,避免公差波动,造成FPC与胶框干涉拉紧,形成应力,加重漏光。

3、抗应力能力提升

a、玻璃厚度减薄;根据材料力学计算,在一样形变量的情况下,厚度减少一半,玻璃受力变为原来的1/8,玻璃内部应力明显降低,可以有效改善漏光的发生。

b、下偏光片尺寸增大,泡棉直接与液晶面板接触,形变时应力直接作用于液晶面板上,应力集中且易造成面板盒内变化,下偏光片和背光泡棉接触,应力作用到偏光片上后被分散,单位面积应力减小且偏光片本身也增强了液晶面板的强度,进而利于改善黑态漏光。实际改善中下偏光片尺寸增大,黑态均匀性数据会提升约3%;

Summary:

1)可从平整度管控、卡扣和缓冲胶带设计减小机构干涉;

2)从FPC长度、外形及其PI厚度设计来减小FPC应力;

3)减小玻璃厚度及增大下偏光片尺寸来增加液晶面板抗压能力;

从以上方面改善之后,降低了液晶面板周边形变量,增加了液晶面板抗压强度,将模组黑态均匀性提升到80%以上,提升了产品品质;